Mercedes-Benz vient de poser la première pierre de sa future usine de recyclage de batteries sur son site de Kuppenheim, en Allemagne. Elle permettra à terme de réduire la consommation de ressources et d’établir un recyclage en circuit fermé des matières premières des batteries. 2 500 tonnes de matériaux devraient y être traitées chaque année.

Vers le tout électrique

La première étape de l’usine – le démontage mécanique des batteries de véhicules électriques – devrait commencer à monter en puissance à la fin de cette année. Sous réserve de l’issue de discussions prometteuses avec le secteur public, une usine pilote d’hydrométallurgie sera mise en place quelques mois plus tard. Cette approche innovante d’un concept de recyclage intégré dans une seule usine est actuellement unique en Europe.

L’investissement, que Mercedes indique « à deux chiffres en millions d’euros », est soutenu par l’État fédéral allemand dans la cadre d’un programme de recherches scientifiques. Selon le constructeur, « Cet investissement renforce le rôle du site de Kuppenheim au sein du réseau mondial de production de Mercedes-Benz et marque une étape décisive dans la stratégie commerciale durable de Mercedes-Benz, qui s’oriente vers le tout électrique ».

Une mine de demain

Plus qu’une usine, Mercedes voit d’ailleurs dans ce site l’équivalent d’une mine du futur, comme l’a déclaré Jörg Burger, membre du CA du groupe Mercedes-Benz en charge de la chaîne d’approvisionnement :

Cette fondation symbolise l’étape décisive vers la fermeture du cycle des matériaux pour les batteries de Mercedes-Benz. Avec un taux de recyclage de plus de 96 %, une « mine de demain » est en train d’être créée ici à Kuppenheim.

Jörg Burzer

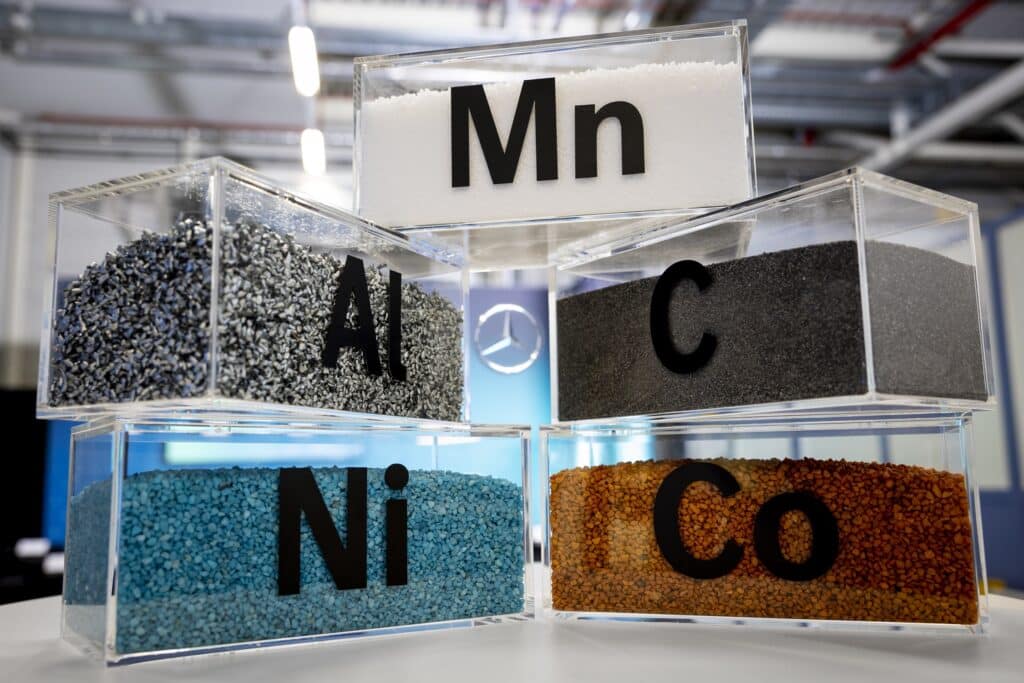

À l’avenir, l’usine de Kuppenheim devrait couvrir toutes les étapes, du démantèlement au niveau des modules, en passant par le broyage, le séchage et le traitement des matériaux. Le procédé hydrométallurgique, avec un taux de récupération revendiqué de plus de 96 %, doit permettre la mise en place d’une économie circulaire des matériaux de batterie. Mercedes-Benz a par ailleurs noué un partenariat technologique avec Primobius (coentreprise de l’entreprise allemande d’ingénierie mécanique SMS group et du développeur de projet australien Neometals).

Dans le cadre du projet de recherche scientifique, l’ensemble du processus de recyclage des batteries est également pris en compte, du développement de concepts logistiques, en passant par le recyclage durable de matières premières précieuses, jusqu’à la réintégration des recyclats dans la production de nouvelles batteries.

50 000 modules par an

L’usine pilote devrait avoir une capacité annuelle de 2 500 tonnes. Les matériaux récupérés seront réinjectés dans le circuit de recyclage pour produire plus de 50 000 modules de batteries pour les nouveaux modèles du groupe. Sur la base des résultats de l’usine pilote, les volumes de production pourraient être augmentés à moyen et long terme.

Source et photos : Mercedes-Benz